続きです。

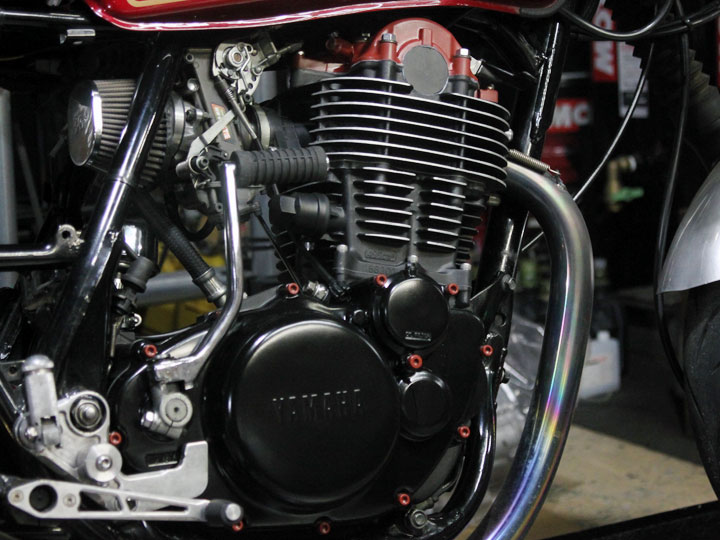

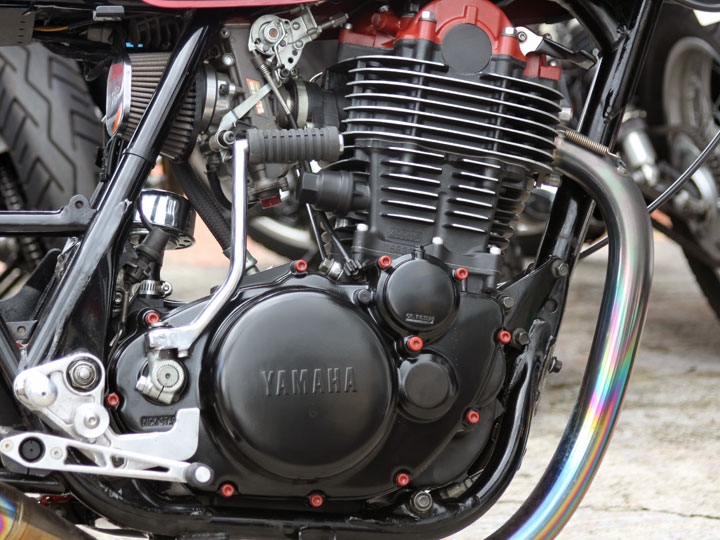

SR500から600へスープアップとOH 其1

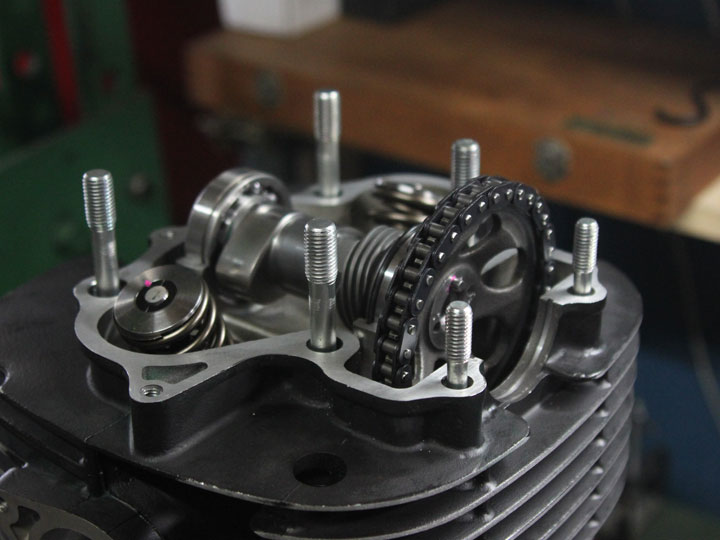

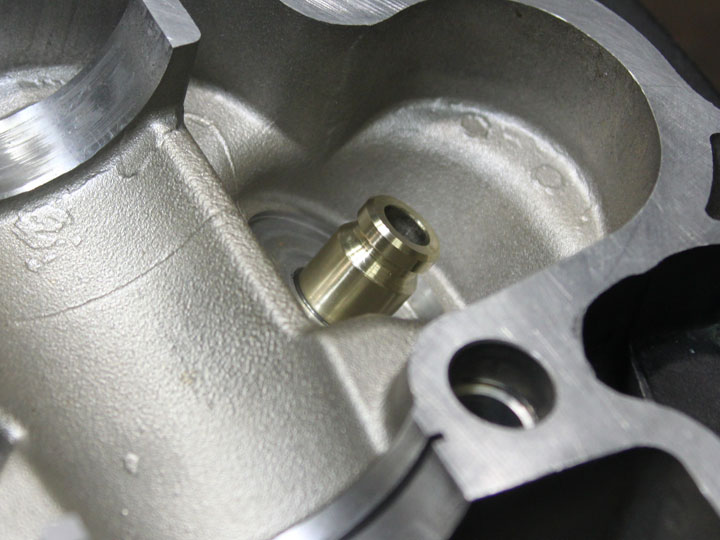

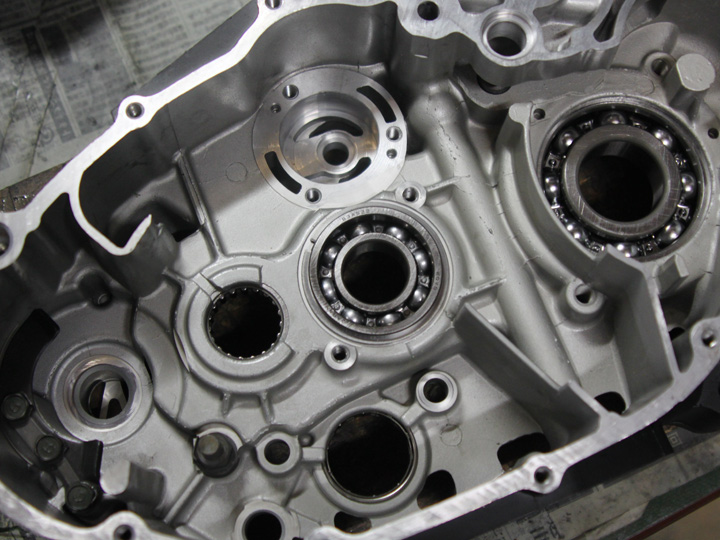

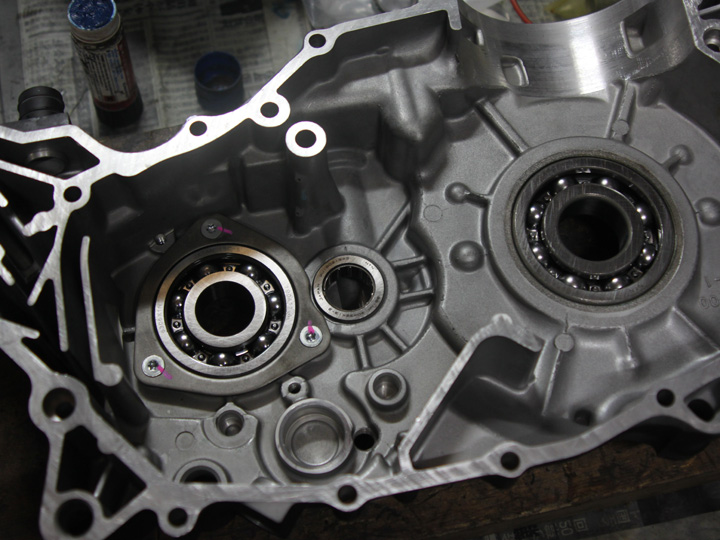

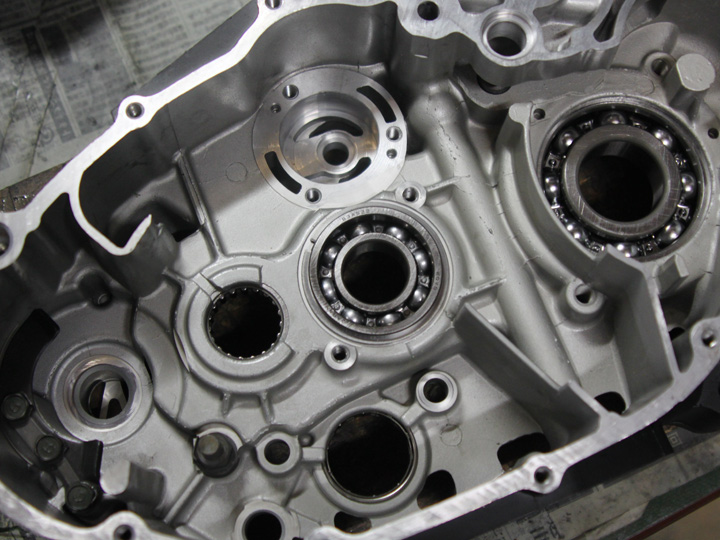

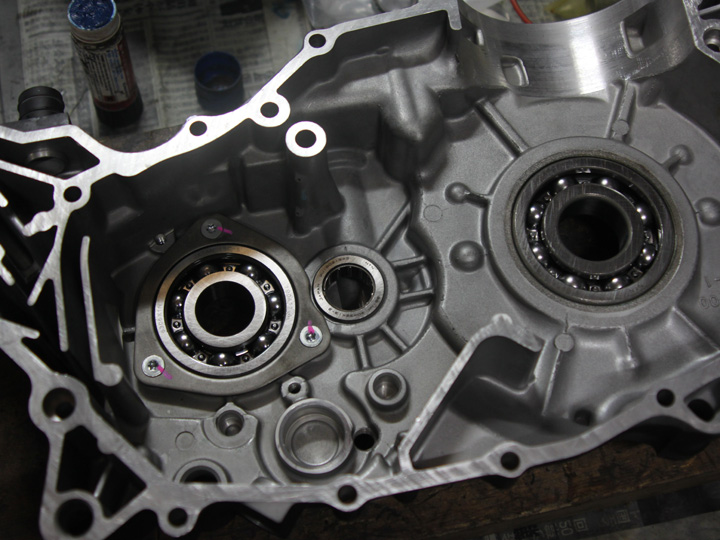

いつも通りですが、部品の計測やネジ穴の清掃などを終え、ベアリング圧入から組立てスタートです。

ベアリングは奥まで入れればいい、というものではありませんので決して簡単な作業ではありません。

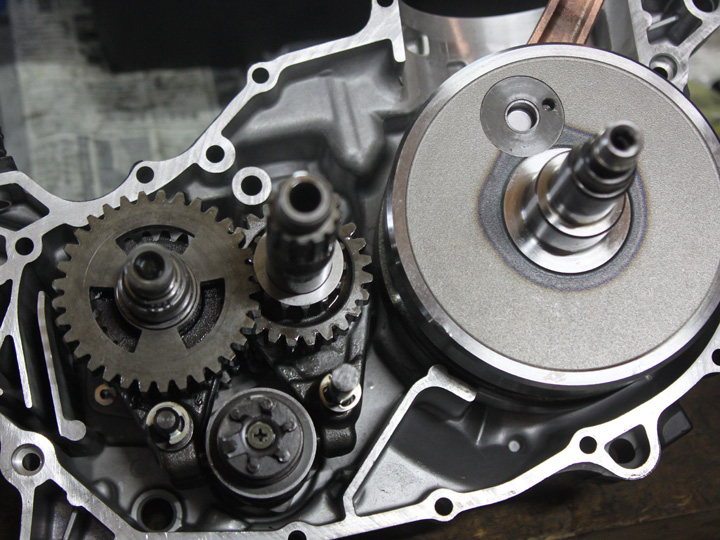

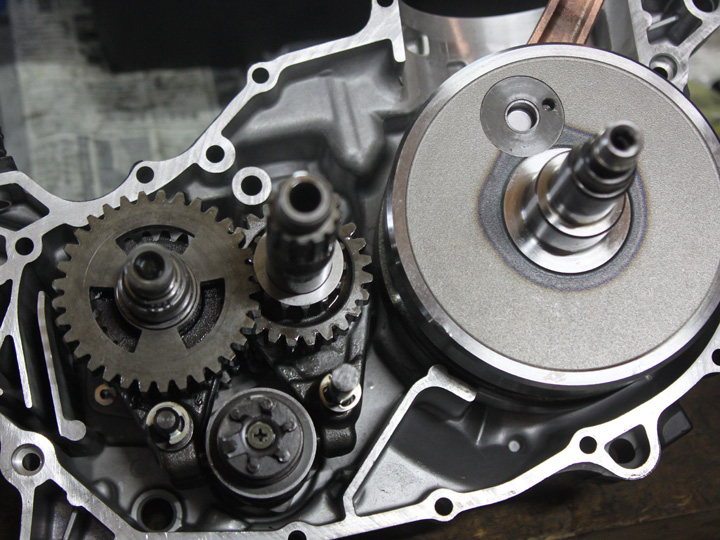

ミッションは分解しないとシャフトの状態までは分かりません。

一見大丈夫そうでも、そうでもないことがあるという経験が少なくありません。

というわけで必ず分解します。

この時のサークリップは再利用できませんのでご注意。

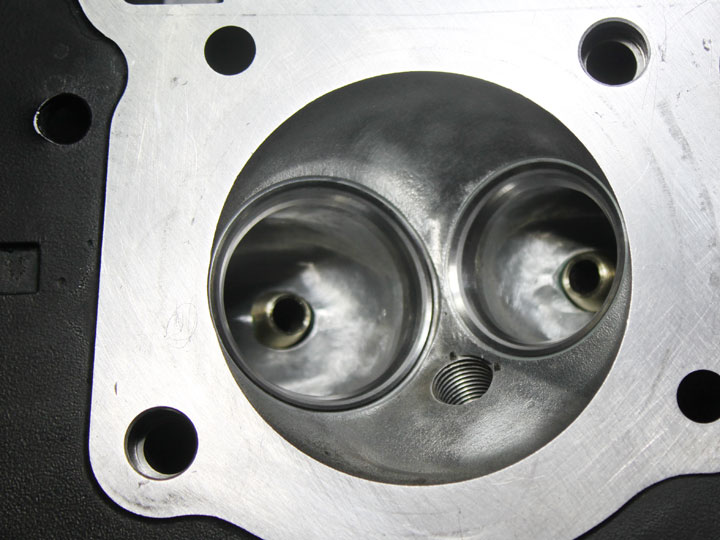

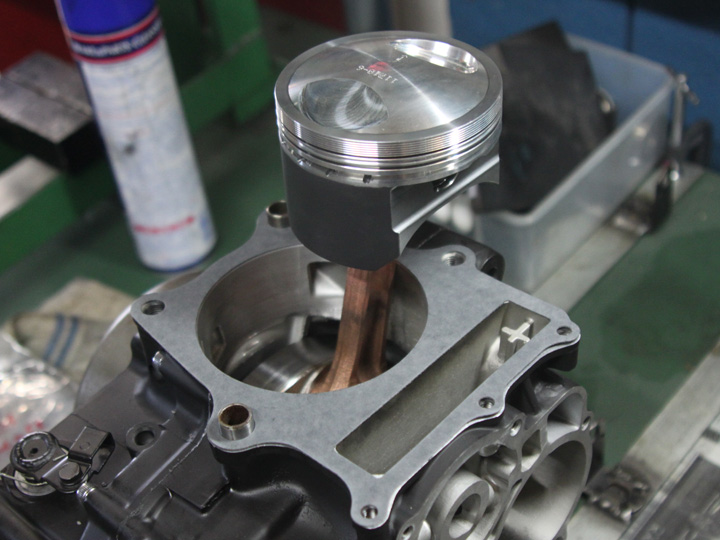

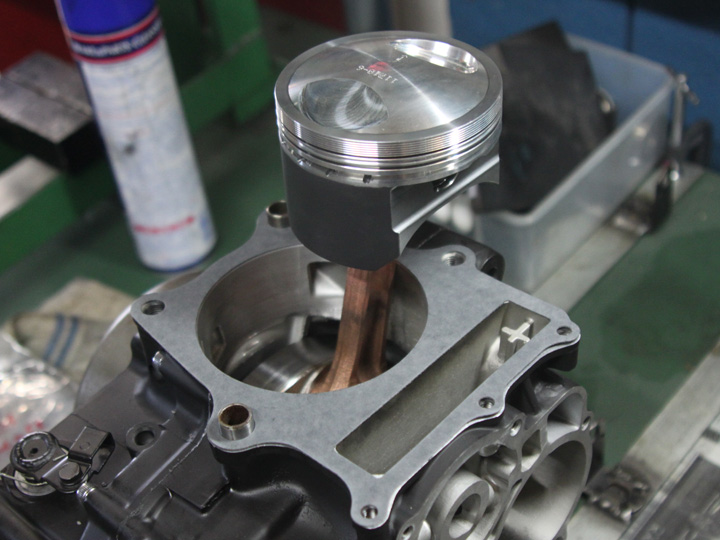

今回選んだピストンはトレッセルさんの95mm鍛造ピストン。

いつも通り組んでいきますが、後にまた分解します。

正確に上死点やタイミングを出したいので仮組みですが最終組む時と同じトルクでです。

ハイコンプピストンにハイカムを入れる場合、最初に行う作業は粘土潰しではありません。

ただでさえ時間のかかる作業ですから、段取りが大切です。

人間ですから集中できる時間は限られていると思うのです。

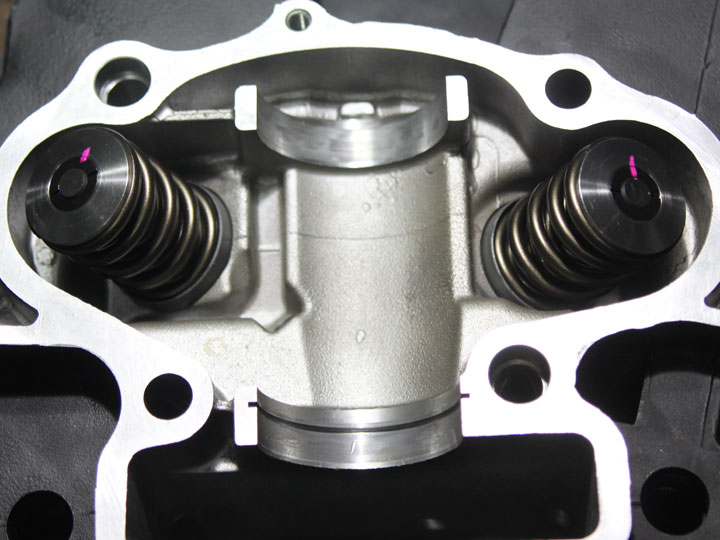

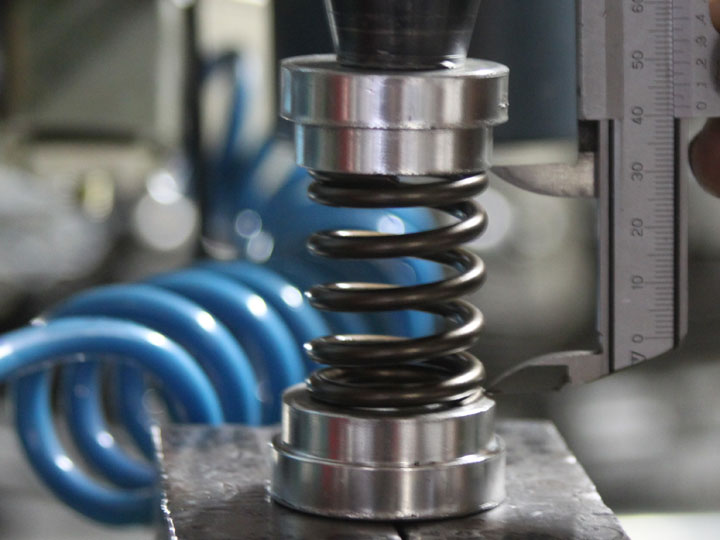

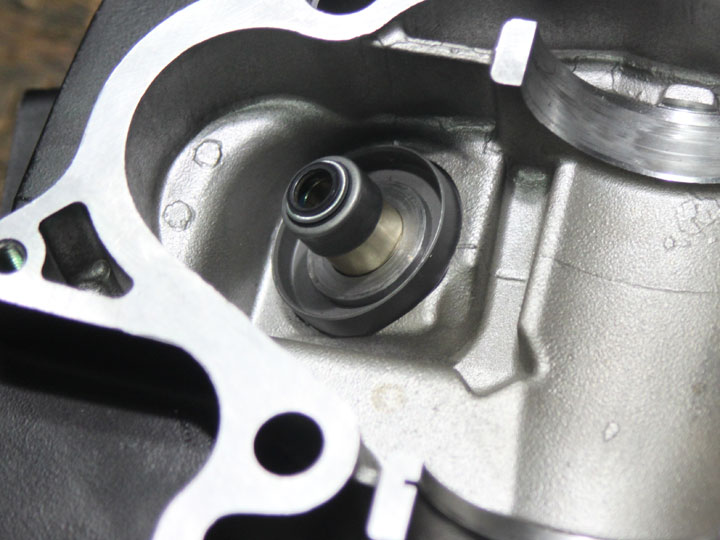

適当なスプリングをバルブにセットします。

でないとフライホイールを細かく手で回し続けることができません。

一度全て組み上げます。

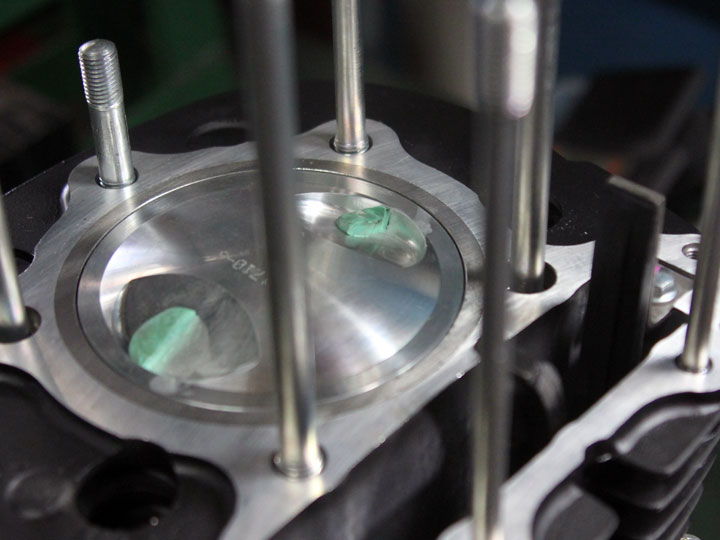

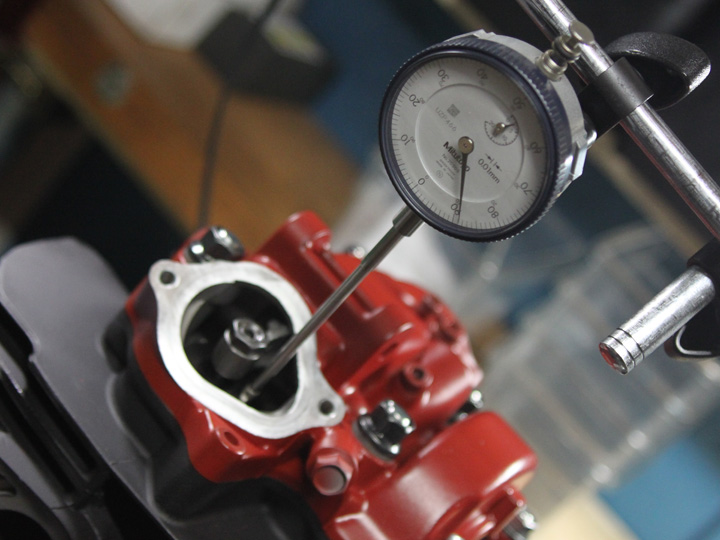

ピストンとバルブがヒットすることを念のため確認し、シリンダーだけの状態に戻し、上死点出しを行います。

正確な上死点が出せないと、バルブタイミングを出すことはできません。

これが分からないとカムシャフトの作用角や最大リフトしか出せないことになります。

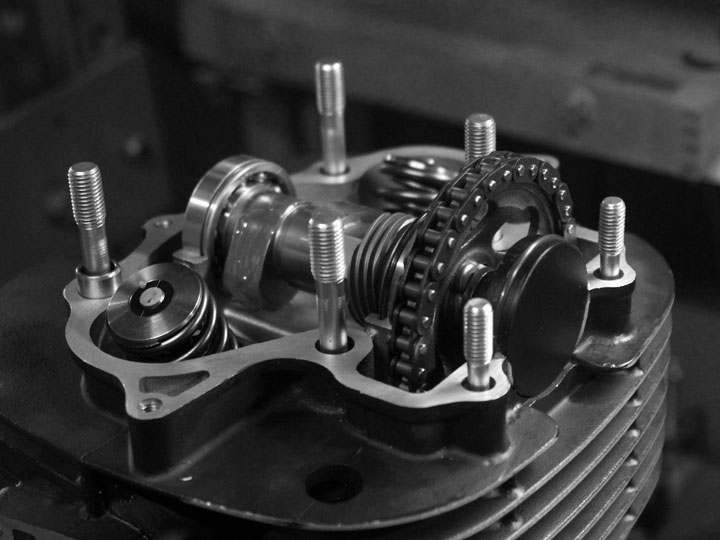

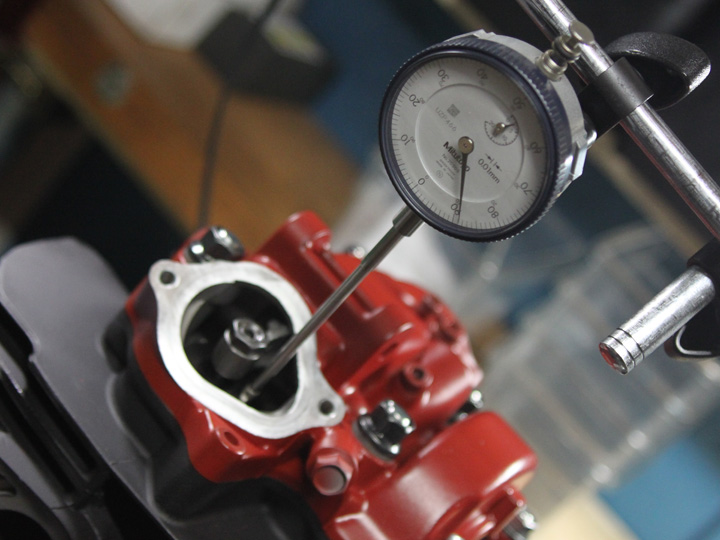

何回か計測して上死点を出し、タイミングホイールをセットします。

先ほど言ったようにピストンがバルブと当たるわけですからこのまま計測はできません。

またシリンダーを外し、ピストンを外して腰上を全て組み上げます。

タイミングの現状を知る前に、作用角と最大リフトを測ります。

IN,EX共に0.4inリフトでの作用角約280°、最大リフト14.80mm。

20mmストロークのダイヤルゲージを使用します。

バルブタイミングは3回計測して平均値を取ります。

平均といってもクランク720°で1°前後くらいしか狂いません。

適当に測ると毎回変わってしまうところがこの作業の面白いところです。

結果はクランク角で約11°早いです。

カムチェーンの伸びも考慮してスプロケットの穴をあけます。

これでやっと手書きのバルブタイミングダイヤグラムも左右対称になりました。

タイミングカードのような中心角にはなりませんが、いい感じです。

また分解し、ピストンをセット。

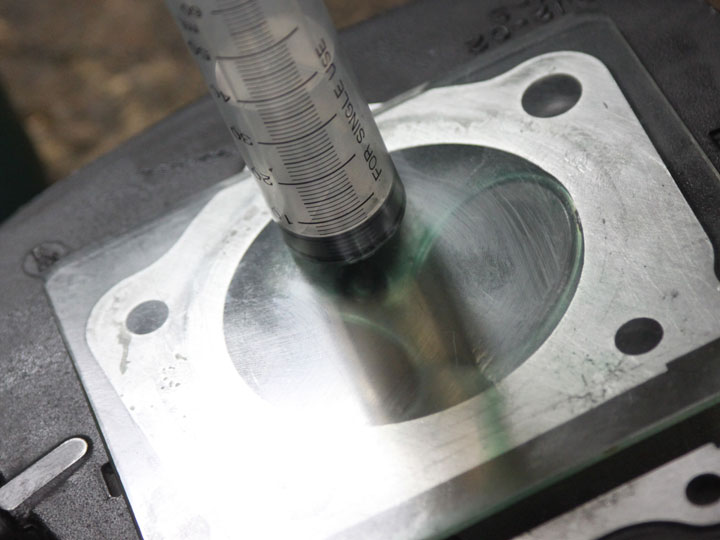

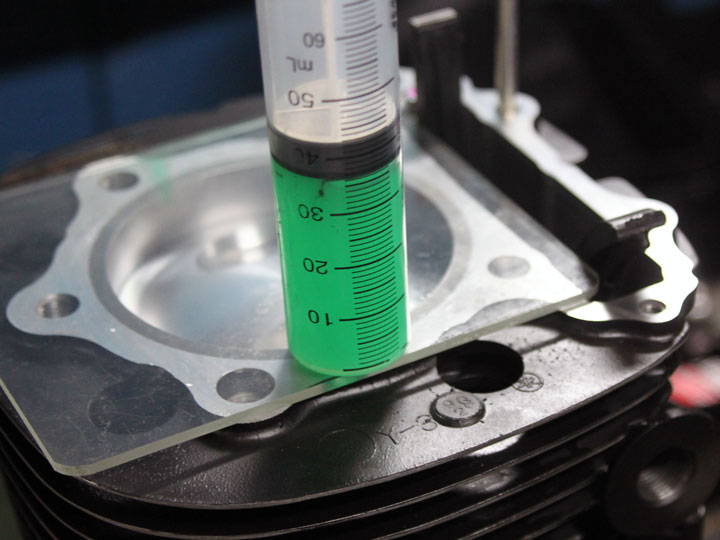

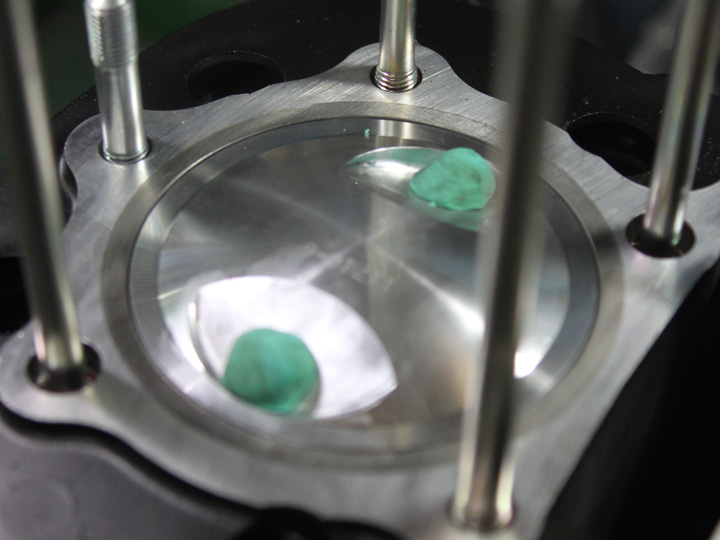

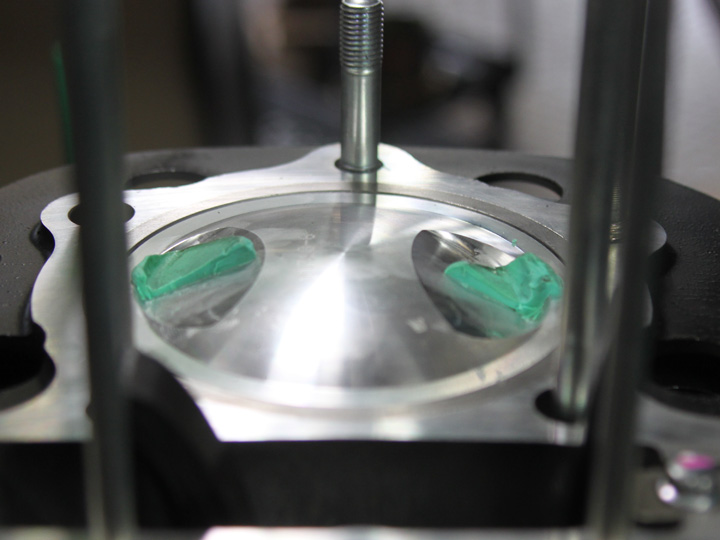

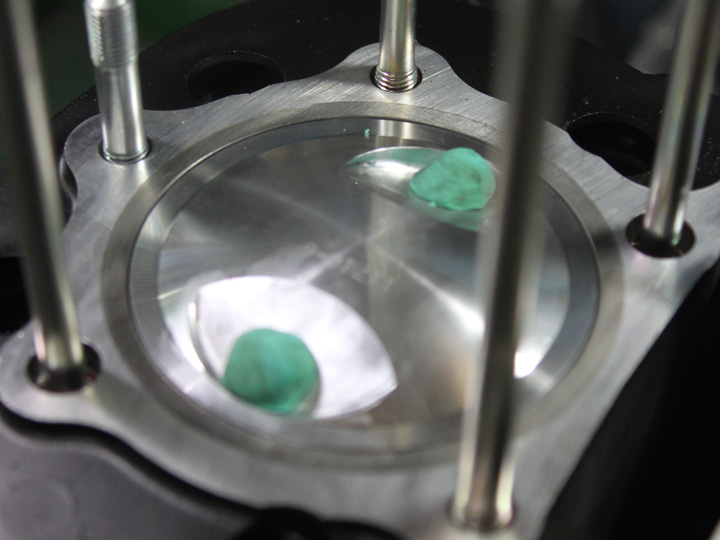

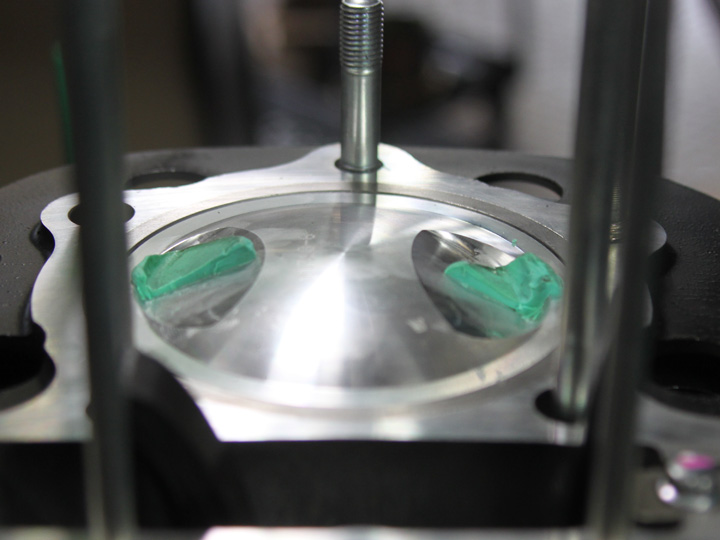

ここで粘土初登場。

このように正確なバルブタイミングを取ると当たらないことがあります。

まだまだ続きますのでこのへんで・・・。

フェイスブックはこちら。

マニアックな方々からのいいね!をお待ちしています。

インスタグラムはこちらから。

フォローお待ちしております。